Kumiputkieroaa selvästi muista putkista sen kumisisällön vuoksi, joka on elastomeeri, jolla on korkea lujuus ja kestävyys sekä joka voidaan venyttää ja muuttaa muotoaan ilman pysyvää vauriota. Tämä johtuu pääasiassa sen joustavuudesta, repeytyskestävyydestä, kimmoisuudesta ja lämpöstabiilisuudesta.

Kumiputket valmistetaan käyttämällä toista kahdesta prosessista. Ensimmäinen menetelmä on karan käyttö, jossa kuminauhat kääritään putken ympärille ja lämmitetään. Toinen prosessi on ekstruusio, jossa kumi pakotetaan muotin läpi.

MitenKumiputketon Made?

Karan prosessi

Kumirulla

Karaprosessilla kumiputkien valmistukseen käytettävä kumi toimitetaan tuotantoon kuminauharullissa. Putken seinämien paksuus määräytyy levyjen paksuuden mukaan. Letkun väri määräytyy rullan värin mukaan. Vaikka väri ei ole välttämätön, sitä käytetään menetelmänä päätettäessä kumiletkun luokittelusta ja lopullisesta käytöstä.

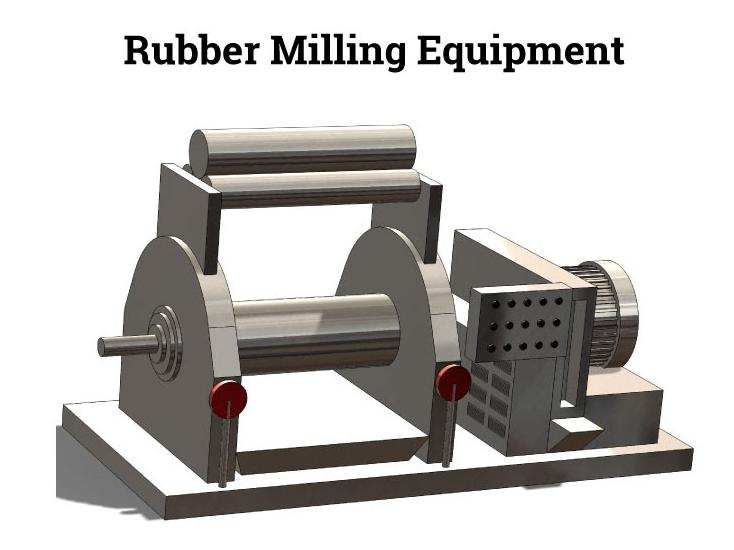

Jyrsintä

Jotta kumi olisi taipuisa tuotantoprosessia varten, se ajetaan myllyn läpi, joka lämmittää kuminauhat pehmentääkseen ja tasoittaakseen kumin varmistaakseen, että sen rakenne on tasainen.

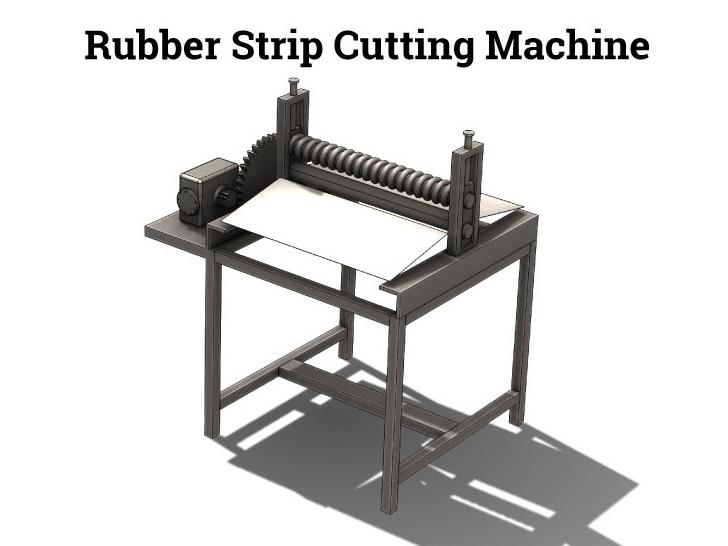

Leikkaus

Pehmeä ja taipuisa kumi siirretään katkaisukoneeseen, joka leikkaa sen saman levyisiksi suikaleiksi, jotka sopivat valmistettavan kumiputken koon leveyteen ja paksuuteen.

Kara

Leikkauksessa syntyneet nauhat lähetetään karan päälle. Kara voidellaan ennen nauhojen käärimistä karan päälle. Karan halkaisija on tarkat mitat kuin kumiputken rei'itys. Karan kääntyessä kuminauhat kietoutuvat sen ympärille tasaisesti ja tasaisesti.

Käärimisprosessi voidaan toistaa halutun kumiputken paksuuden saavuttamiseksi.

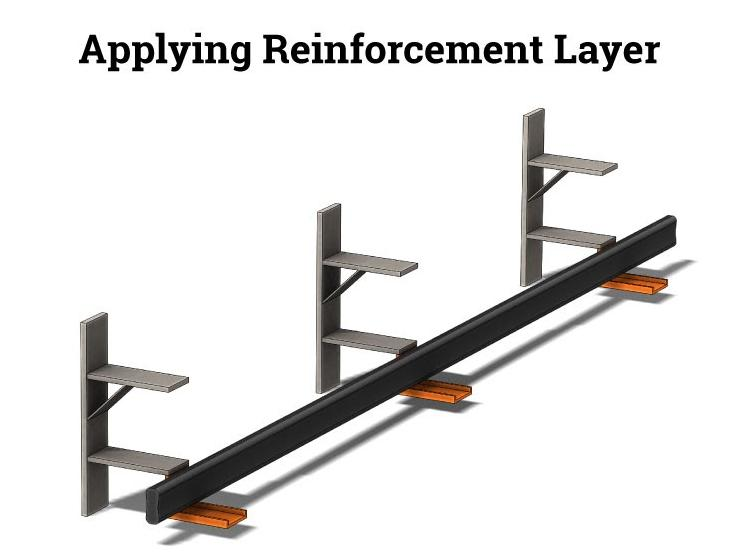

Vahvistuskerros

Kun putki on saavuttanut tarkan paksuuden, lisätään vahvistuskerros, joka on valmistettu lujasta synteettisestä materiaalista, joka on kumipinnoitettu. Kerroksen valinta määräytyy sen paineen mukaan, jonka kumiputki voi kestää. Joissakin tapauksissa lujuuden lisäämiseksi vahvistuskerrokseen voidaan lisätä lankaa.

Viimeinen kerros

Viimeinen kumin kuorintakerros on sen ulkopäällyste.

Teippaus

Kun kaikki eri kerrokset kuminauhaa on levitetty, valmis letku kääritään koko pituudeltaan märkään nailonteippiin. Nauha kutistuu ja puristaa materiaalit yhteen. Teippikääreen tuloksena on teksturoitu viimeistely letkun ulkohalkaisijalle (OD), josta tulee etu ja etu sovelluksissa, joissa letkua käytetään.

Vulkanointi

Karan letku asetetaan autoklaaviin vulkanointiprosessia varten, joka kovettaa kumin, mikä tekee siitä elastisen. Kun vulkanointi on valmis, kutistettu nailonteippi poistetaan.

Irrottaminen tuurnasta

Letkun toinen pää on tiiviisti suljettu paineen luomiseksi. Putkeen tehdään reikä pumpattavalle vedelle kumiletkun erottamiseksi tuurnasta. Kumiletku liukuu helposti pois tuurnasta, sen päät leikataan ja leikataan haluttuun pituuteen.

Ekstruusiomenetelmä

Suulakepuristusprosessiin kuuluu kumin pakottaminen levyn muotoisen suuttimen läpi. Ekstruusioprosessilla valmistetussa kumiletkussa käytetään pehmeää vulkanoimatonta kumisekoitusta. Tällä menetelmällä valmistetut osat ovat pehmeitä ja taipuisia, jotka vulkanoidaan ekstruusioprosessin jälkeen.

Ruokinta

Ekstruusioprosessi alkaa syöttämällä kumiseos ekstruuderiin.

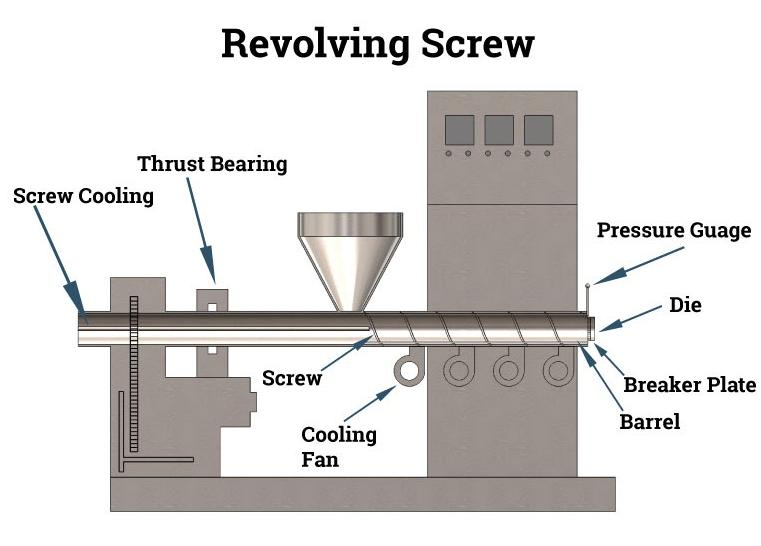

Pyörivä ruuvi

Kumiseos poistuu hitaasti syöttölaitteesta ja syötetään ruuviin, joka siirtää sitä pitkin suulaketta kohti.

Kumiputket Die

Kun raakakumimateriaali liikkuu ruuvin avulla, se pakotetaan suuttimen läpi tarkassa suhteessa putken halkaisijaan ja paksuuteen. Kun kumi siirtyy lähemmäs suulaketta, lämpötila ja paine kohoavat, mikä saa ekstruuderin materiaalin turpoamaan yhdisteen tyypistä ja kovuudesta riippuen.

Vulkanointi

Koska suulakepuristusprosessissa käytetty kumi on vulkanoimatonta, se on vulkanoitava jonkinlaisena, kun se on mennyt ekstruuderin läpi. Vaikka rikkikäsittely oli alkuperäinen vulkanointimenetelmä, nykyaikainen valmistus on kehittänyt muita tyyppejä, joihin kuuluvat mikroesineiden käsittelyt, suolakylvyt tai erilaiset muut lämmitysmuodot. Prosessi on tarpeen valmiin tuotteen kutistamiseksi ja kovettamiseksi.

Vulkanointi- tai kovetusprosessi näkyy alla olevassa kaaviossa.

Postitusaika: 25.8.2022